Två fabriker, en gemensam digital resa

Assa Abloy, som idag är en global ledare inom lås- och säkerhetslösningar med över 50 000 anställda i mer än 70 länder, driver en omfattande satsning på digitalisering i sina svenska fabriker. Både Eskilstuna och systersiten i Mölnlycke har påbörjat en resa mot en mer effektiv och datadriven vardag, och båda fabrikerna lyfter fram Boards on Fire som en central del av förflyttningen.

– Med Boards on Fire kan ledningsgruppen spara upp till fyra timmar i veckan genom att all information samlas i ett enda system. Vi slipper dubbelregistrering i flera olika system och kan istället fokusera på det som verkligen är prioriterat, säger Sascha Sager, Operational Excellence Lead på Assa Abloy i Mölnlycke.

En betydande resa mot digital daglig styrning

Under lång tid arbetade både Eskilstuna och Mölnlycke med traditionella whiteboardtavlor, handskrivna anteckningar och separata Excel-filer. Det manuella upplägget gjorde det svårt att få en samlad överblick och att sprida information snabbt och konsekvent. Förändringen tog fart i Eskilstuna, där en medarbetare introducerade Boards on Fire efter erfarenheter från en tidigare arbetsplats, vilket blev startskottet för fabriken att digitalisera sin dagliga styrning.

Förändringen tog initialt fart i Eskilstuna, där en medarbetare delade med sig av erfarenheter från en tidigare arbetsplats och introducerade Boards on Fire. Det blev startskottet för fabriken att börja digitalisera sin dagliga styrning. Ambitionen var att samla data och rapporter från olika system på en gemensam plattform, skapa en tydligare överblick över KPI:erna och göra styrningen mer lättillgänglig för alla medarbetare med målet att öka produktionseffektiviteten. Sedan dess har Eskilstunasiten varit igång med Boards on Fire i över tre år.

Automatisering och visualisering för en smidigare produktion

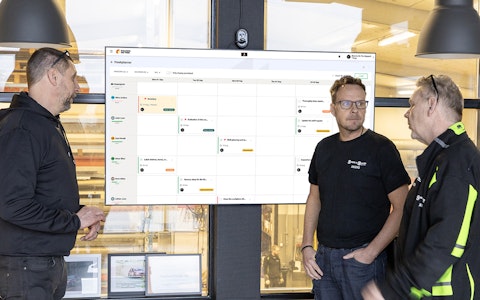

Sedan införandet av Boards on Fire har arbetsrutinerna i Eskilstunafabriken förändrats betydligt. Både ledning och medarbetare kan nu få en tydlig och samlad överblick över verksamheten.

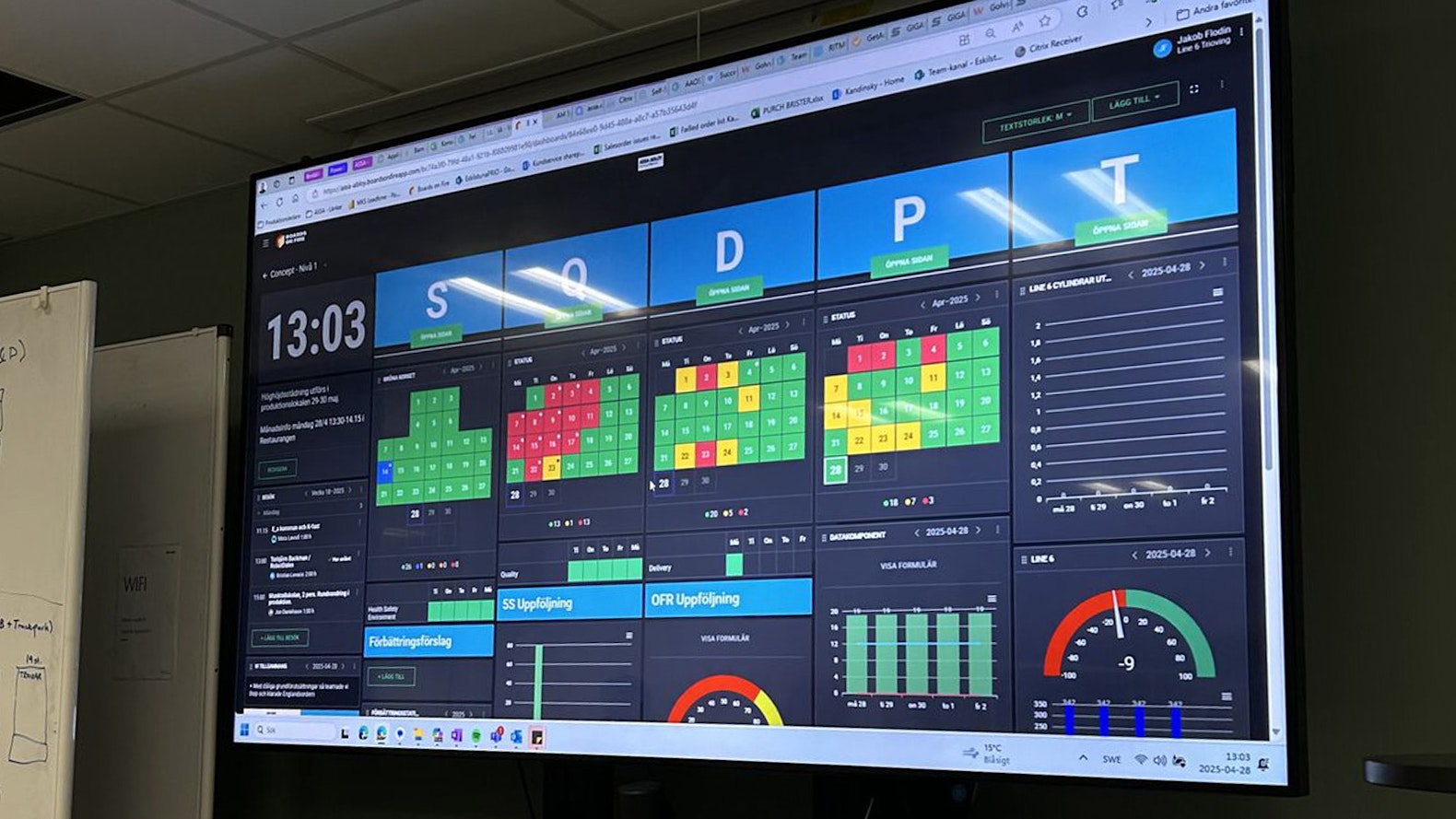

– Boards on Fires digitala pulstavlor gör det både visuellt tilltalande och enkelt för oss att följa upp våra KPI:er och SQDP-punkter på ett gemensamt sätt, berättar Jakob Flodin, Production Supervisor på Assa Abloy.

Jakob förklarar vidare att de också fått bättre insikt i personalfördelningen, vilket gör det möjligt att optimera resursanvändningen och öka effektiviteten. Dessutom har hela kommunikationsflödet inom organisationen blivit bättre och mer effektivt, och alla medarbetare kan snabbt ta del av relevant information genom Boards on Fires möjlighet till aggregering, oavsett nivå i organisationen. Likaså har automatiseringen av cylindermaskinerna, en av maskinerna som hanterar tillverkningen ute i produktionen, bidragit till en snabb och tydlig överblick av produktionen, vilket gör det möjligt att skapa en kontinuerlig taktstandard över veckan och underlättar planeringen av arbetsprocesser.

Mölnlycke tar steget mot en gemensam digital plattform

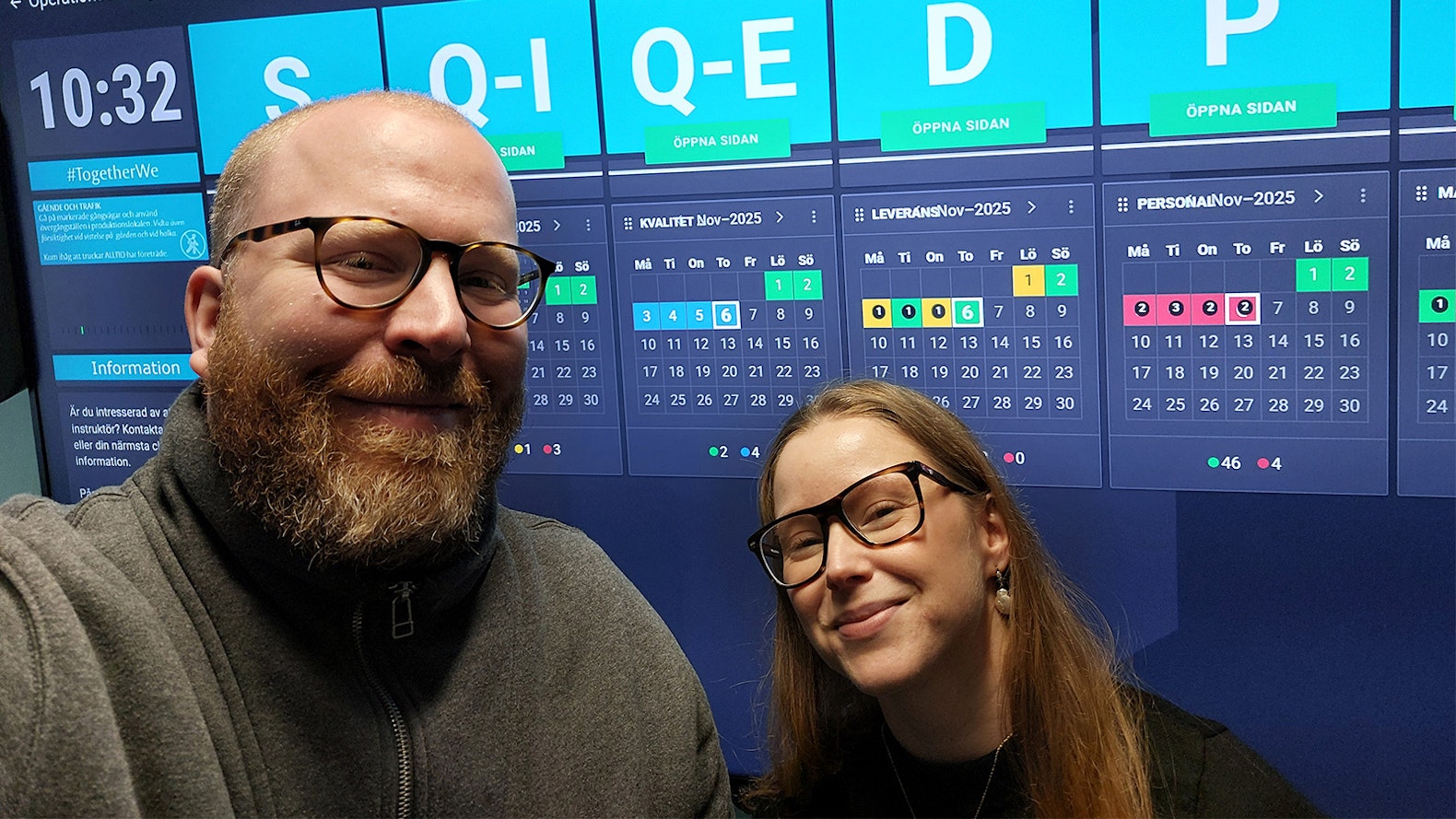

Inspirerade av Eskilstunafabrikens resultat valde även systersiten i Mölnlycke att lämna det manuella arbetet bakom sig och implementera samma digitala lösning för daglig styrning.

– Vi fick höra talas om Boards on Fire genom vår systersite i Eskilstuna, som redan hade implementerat Boards on Fire. Det som fångade vårt intresse var möjligheten att ersätta flera olika system och manuella verktyg med en gemensam digital plattform där vi kunde samla allt från avvikelser till förbättringar och nyckeltal, och där informationen automatiskt speglas mellan avdelningarna, berättar Sascha Sager, Operational Excellence Lead, Assa Aboly i Mölnlycke.

Sedan införandet har kommunikationen mellan de olika skiften blivit mer effektivt och samarbetet mellan avdelningar har förbättrats, eftersom alla nu arbetar i samma system och med samma struktur. En annan viktig förbättring är att de har kunnat centralisera all information kopplad till våra förbättringsaktiviteter. I stället för att samla 5S-listor, waste walks och idéer i olika mappar och Excel-filer, hanteras nu allt i förbättringsmodulen i Boards on Fire. Varje aktivitet följer PDCA-principen och är spårbar från start till avslut, vilket ger både bättre uppföljning och högre kvalitet i vårt förbättringsarbete.

Smidig integration och positiv respons i båda fabrikerna

Boards on Fire har snabbt blivit en naturlig del av vardagen på fabriken, och övergången till det nya systemet gick mycket smidigare än väntat. För den som funderar på att införa systemet är detta ett viktigt exempel på att implementeringen inte behöver vara tidskrävande eller komplicerad.

– Integrationen med Power BI och Excel har fungerat väldigt enkelt, och systemet gör den dagliga styrningen betydligt mer överskådlig, berättar Jakob och Tony.

En annan styrka är möjligheten till API-integration, som gör att data från redan befintliga system kan samlas på ett och samma ställe. Resultatet är att teamet har full kontroll över informationen, kan fatta beslut utifrån tydliga insikter i realtid och därigenom arbetar både mer effektivt och med större trygghet.

Vidare har mottagandet av systemet varit mycket positivt. Medarbetarna känner sig mer uppdaterade och delaktiga i vad som händer i verksamheten. Ledningen tycker det är tydligt att tavlorna bidrar till att skapa engagemang och förståelse för både resultat och förbättringar.

Respektive teamledare sparar 3 timmar i veckan

I Eskilstuna är avvikelsemodulen nu under utveckling och väntas spara mellan en och fem timmar i veckan när dubbelregistrering kan elimineras.

– När modulen är fullt implementerad kommer avvikelser kunna styras på ett mer strukturerat, visuellt och effektivt sätt, vilket uppskattningsvis kan ge en tidsbesparing på en till fem timmar per vecka, främst genom att minska tiden som krävs för att använda flera system. Samt för att produktion och kvalitet ska ha möjligheten att kommunicera mer effektivt, berättar Jakob och Tony.

I Mölnlycke sparar de tio teamledarna numera 3 timmar per vecka var, tack vare att informationen automatiskt sammanställs i Boards on Fire. Tidigare var det nödvändigt att uppdatera både tavlor och Excel-filer manuellt, vilket inte bara var tidskrävande utan också gjorde det svårt att hålla alla avdelningar synkroniserade. Nu samlas data automatiskt på en gemensam plattform, vilket innebär att informationen alltid är uppdaterad och tillgänglig för både skiftledare och medarbetare. Resultatet är snabbare beslutsfattande, bättre uppföljning av förbättringsaktiviteter och ett mer enhetligt arbetssätt över hela fabriken.

Båda fabrikerna fortsätter att utveckla sin digitala styrning genom fler API-kopplingar, ökad automatik och etablering av centrala OpEx-tavlor där site-övergripande nyckeltal följs i realtid.

Två fabriker, en gemensam framgång

Trots att Eskilstuna och Mölnlycke inledde digitaliseringsarbetet vid olika tidpunkter pekar båda fabrikerna på samma resultat: Boards on Fire har blivit en självklar del av kulturen för daglig styrning och kontinuerlig förbättring, och utvecklingsresan fortsätter framåt.

Boards on Fire betraktas som ett långsiktigt verktyg i förbättringsarbetet, och användningen utvecklas kontinuerligt. För närvarande pågår arbete med att införa mer automatik genom databärare och API-kopplingar för att ytterligare minimera manuellt arbete. En central OpEx-tavla, ett så kallat war room, har också etablerats. Där följs site-övergripande nyckeltal, projektstatus och förbättringsaktiviteter i realtid, vilket har stärkt både ledarskap och uppföljning på samtliga nivåer.