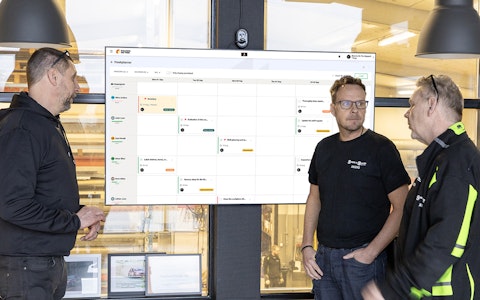

Digitala pulstavlor som hjälper dig att fånga avvikelser och fatta rätt beslut.

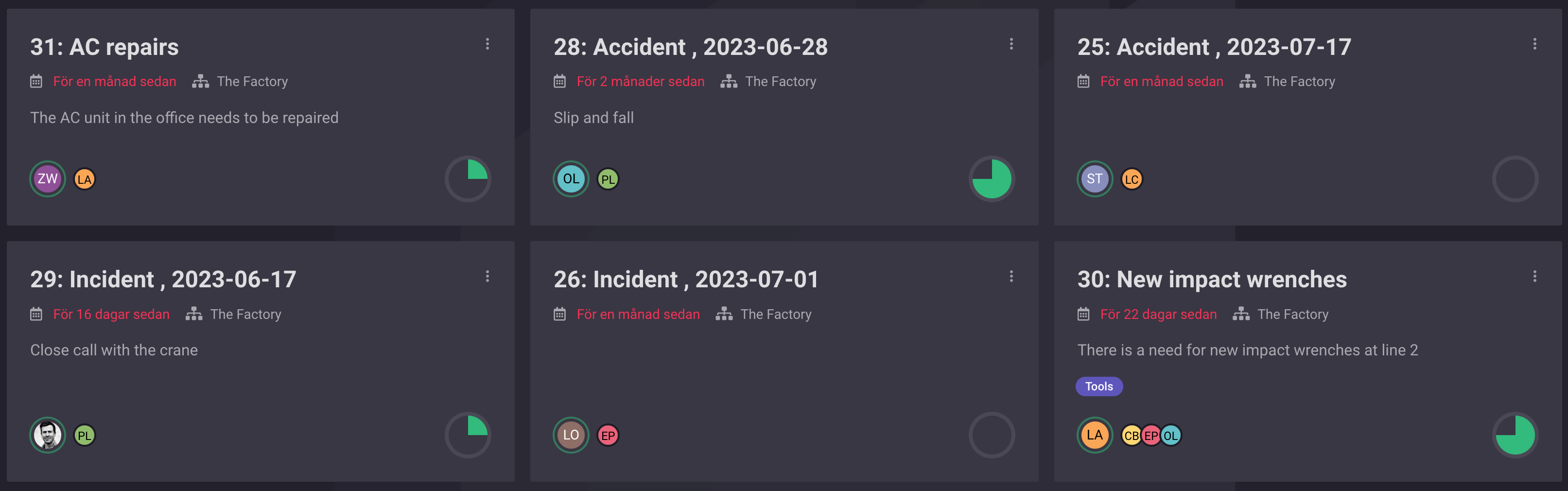

Fånga era avvikelser och förvandla dem till förbättringar.

Digitala förbättringstavlor och andra verktyg för ständiga förbättringar

Få full koll på allt som ska göras med hela teamets uppgifter i en tydlig veckovy.

Förbättra viktiga nyckeltal inom just era fokusområden med vår SQCDP-tavla.

Använd PDCA-cykeln som ett verktyg för att förbättra både kvalitet och processer.

Digitala verktyg för 5S-arbete, återkommande audits och en välorganiserad arbetsplats.

Visualisera nyckeltal och kommunicera effektivt i hela organisationen!

Enkel hantering av projekt och aktiviteter i Boards on Fire.

Kanban är en kraftfull metod för att visualisera, hantera och optimera arbetsflöden.

Digitala tavlor för taktat flöde med taktklocka och stopptid.

Digital besöksregistrering ger full koll på alla planerade och genomförda besök till verksamheten.

Med PDCA-cykeln i Boards on Fire driver ni konstant förbättring och ökad effektivitet. Skär bort slöserier, optimera produktionen och höj kvaliteten direkt. Ta steget mot en smartare och starkare verksamhet. Boka en demo så visar vi hur!

I Boards on Fire finns PDCA med som ett verktyg i förbättringsmodulen som du kan jobba med helt fristående eller i kombination med exempelvis pulstavlor eller andra delar av vår plattform. Du kan använda metoden på exempelvis förbättringsarbeten, projekt eller förändringsaktiviteter i verksamheten.

Skapa deluppgifter för varje steg i PDCA-cykeln, delegera dem till medarbetare och planera slutdatum. Följ upp och klarmarkera varje uppgift och steg efterhand. Du kan enkelt överblicka alla planerade, pågående och genomförda PDCA-aktiviteter för en specifik del av verksamheten och visualisera framdriften för berörda medarbetare.

PDCA står för "Plan-Do-Check-Act" och är en iterativ fyra-stegs metod för ständiga förbättringar i processer och produkter. PDCA används ofta inom kvalitetshantering och för genomförande av förändringsinitiativ. Här är en kortfattad genomgång av de fyra stegen:

Plan: I detta steg identifieras ett problem eller en möjlighet, och en plan upprättas för att ta itu med det. Det innebär att sätta upp mål, analysera den aktuella situationen, och besluta om vilka åtgärder som ska vidtas.

Do: Här genomförs den planerade åtgärden, oftast i liten skala för att testa om det fungerar. Det är en slags pilotfas där man kan se effekten av de förändringar som gjorts.

Check: I detta steg analyseras och utvärderas resultaten av den åtgärd som vidtagits. Detta kan göras genom att jämföra de faktiska resultaten med de förväntade resultaten för att se om målen uppnåddes.

Act: Om resultaten är positiva och önskvärda, standardiseras de nya metoderna och implementeras i större skala. Om resultaten inte uppfyllde förväntningarna, går man tillbaka till planeringssteget för att identifiera vad som gick fel och hur det kan korrigeras.

Målet med PDCA-cykeln är att ständigt förbättra processer genom att upprepa dessa steg och därmed fånga upp och åtgärda problem eller ineffektiviteter kontinuerligt.

Gratis webbdemo

Inom tillverkningsindustrin används PDCA-cykeln (Plan-Do-Check-Act) ofta som ett verktyg för att förbättra både produktkvalitet och produktionsprocesser. Eftersom tillverkningsprocesser ofta är komplexa och innefattar flera olika steg, kan små ineffektiviteter eller fel leda till stora produktionsstörningar eller kvalitetsbrister. Genom att använda PDCA skapar ni förutsättningar att systematiskt identifiera, analysera, och åtgärda dessa problem.

Här är några exempel på hur PDCA kan tillämpas inom tillverkningsindustrin:

Plan

Do

Check

Act